今日要聞

推薦展會

更多 > >

推薦專題

更多 > >

PLC在LCJ2024-2C載重斜交胎成型機控制系統中的應用

1概述

輪胎成型是斜交輪胎生產工藝中zui重要的一道工序,其主要功能是在成型機上按照輪胎工藝結構圖的要求將各種輪胎"零部件"組裝在一起。成型質量的好壞將直接影響到成品輪胎的品質,而設備是影響輪胎成型品質的一個重要因素。在對LEB斜交胎成型機進行技術改進的基礎上制造的LCJ2024-2C載重斜交胎成型機,自2001年3月份開始安裝、調試,并投進生產,使用至今運行狀況良好,均勻6min可成型一條輪胎(以11.00-20為例),所成型的胎坯經檢驗合格率為100%。以下就該機所采用的PLC控制系統進行簡單闡述。

2.PLC控制系統

2.1PLC控制系統的作用

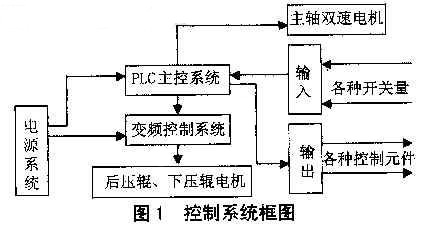

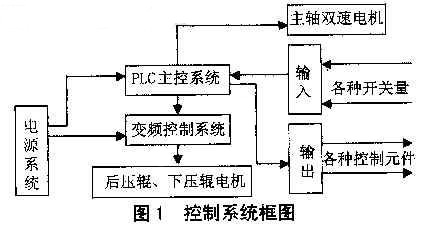

PLC控制系統在該成型機中的控制作用如圖1所示。

2.2PLC的型號和特點

該機電氣控制系統選用日本三菱公司FX2N-128MR型PLC作為控制系統的核心,實現對成型機各種控制元件復雜的邏輯與時序控制,使設備整體運轉實現了硬件線路少、故障率低的程序化控制。FX2N-128MR型PLC有64個輸進點和64個輸出點,體積小,只需占用較小的空間,維護方便,具有較高的可靠性和較強的適應性,且能參照PLC上的輸進/輸出點指示,為在較短時間內迅速查找、判定故障提供了可能。可以通過便攜式手編程器(FX-20P-E)或裝有FXES軟件包的便攜式計算機對PLC控制程序進行讀、寫、查詢、修改、監控等操縱,而且該軟件包還有加密功能,可有效防止非法閱讀和修改軟件。

2.3PLC的系統配置

該PLC控制系統共使用42點輸進,其中自動、手動旋鈕1點,步進、步退按鈕2點,布筒選擇按鈕1點,原點復位按鈕1點,暫停/復位旋鈕1點,張、折鼓旋鈕2點,成型棒進退旋鈕1點,扣圈盤進退旋鈕1點,正包旋鈕1點,動作計數4點,下壓輥動作7點,后壓輥動作14點,胎面架動作3點,主軸動作3點:使用35點輸出,其中自動、手動指示2點,布筒指示3點,胎面架指示1點,張、折鼓2點,扣圈盤動作1點,成型棒進1點,主軸動作3點,正包動作1點,后壓輥動作12點,下壓輥動作6點,胎面架動作3點。

2.4PLC控制系統的改進

由于電氣控制系統沒有采用可視人機界面,為了便于維護,在PLC梯形圖程序中采用邏輯控制方式,根據生產實際需要,設置了生產六種不同規格輪胎的參數,采用撥碼盤選序,撥碼盤上1、2、3、4、5、6分別表示選定事先設定的相應輪胎生產規格。采取這一方法,在成型機更換規格生產時,只要更換成型鼓和扣圈盤,而不需要用編程設備對PLC控制程序和參數進行修改,也避免了用"原始"的調整后壓輥和下壓輥原點位置的方法對設備零部件精密度造成負面影響。

下壓輥和后壓輥的徑向、軸向和旋轉采用傳感器發出脈沖計數,由PLC控制,徑向、軸向運動的平面導軌副全部改用轉動直線導軌副,在一定程度上進步了設備的精度,延長了設備的使用壽命,減少了維修工作量。

2.5變頻調速系統

該電氣控制系統采用韓國三星公司生產的MOSCON-E5型變頻調速系統,根據生產工藝要求,可方便、靈活地隨時調整后壓輥的旋轉滾壓速度和用高、低壓兩種壓力對鼓面進行滾壓,可進步成型質量,使之產品質量更好、外觀更。

3.輪胎成型工藝流程

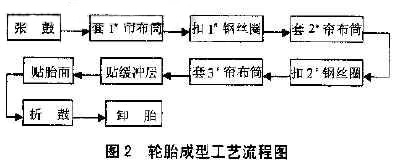

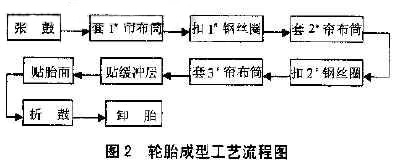

以成型11.00-20斜交胎為例的主要成型工藝流程如圖2所示。

由于整個輪胎成型控制過程復雜,控制程序冗長,鑒于篇幅有限,這里僅對輪胎成型(以11.00-20為例)中動作難度zui大的工序-套2#簾布筒的控制過程進行簡單闡述。

采用成型棒上簾布筒的方式將2#簾布筒套上成型鼓后,主機正轉,下壓輥加高壓滾壓成型鼓面且緩慢分開,傳感器發出脈沖計數。后壓輥徑向、軸向和旋轉運動至設定位置、下壓輥合位后加壓,徑向、軸向、旋轉傳感器脈沖計數,主機反轉,壓輥包邊至能扣鋼絲圈的合適位置,后壓輥失壓,扣圈盤進扣鋼絲圈,扣圈盤退位后,再手工翻簾布筒(不需要用力反包,只要把簾布筒的反包部分翻至與鋼絲圈呈90°位置即可),后壓輥動作至鋼絲圈邊沿簾布筒內(胎肩部分),然后加壓動作,進行后壓輥壓輪自動反包,完成動作后失壓并復位原點。

為防止發生碰撞損壞設備,后壓輥和下壓輥、扣圈盤動作接觸成型鼓時應有嚴格的控制和界限(由PLC控制)。為防止出現打褶、起皺和鋼絲圈定位不正等現象,系統設置了自動和手動兩種切換功能,出現意外情況時立即采取相應措施。

同時,該機擺脫了以往用手工翻簾布筒反包、勞動強度大的缺點,嘗試使用后壓輥壓輪反包,這對PLC控制系統也提出了較高的要求。

4.PLC軟件編程

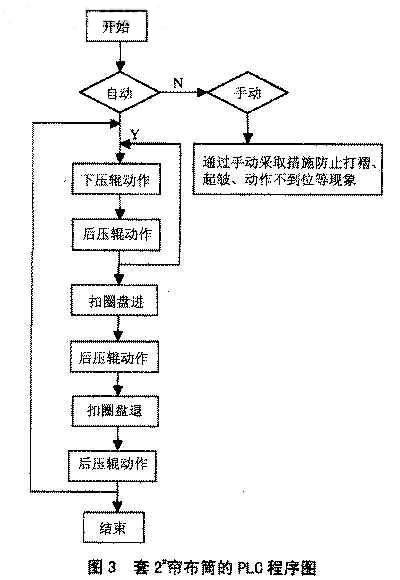

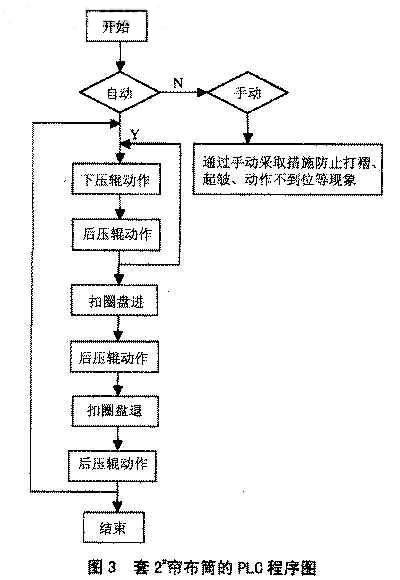

以套2#簾布筒為例,PLC的控制程序和部分PLC梯形圖程序分別見圖3和圖4,軟件編程按此原則進行。

5.PLC控制系統的局限

(1)該機控制系統沒有采用與PLC控制系統相匹配的可視觸摸屏,以至于設置參數部分的控制程序冗長,不便于保養職員的日常維護。

(2)該機使用撥碼盤選序更換生產規格,由于撥碼盤輕易損壞,可能導致PLC控制失靈。

6.結論

LCJ2024-2C載重斜交胎成型機由于采用了性能可靠的電氣控制系統,采用性能更為良好的設備部件和氣缸驅動主軸從而達到張、折鼓的目的,較LEB成型機有了較大的突破,結構公道、性能穩定、價格適中,相信能做為一款經濟、實用的好機型在輪胎成型生產中得以廣泛應用。

輪胎成型是斜交輪胎生產工藝中zui重要的一道工序,其主要功能是在成型機上按照輪胎工藝結構圖的要求將各種輪胎"零部件"組裝在一起。成型質量的好壞將直接影響到成品輪胎的品質,而設備是影響輪胎成型品質的一個重要因素。在對LEB斜交胎成型機進行技術改進的基礎上制造的LCJ2024-2C載重斜交胎成型機,自2001年3月份開始安裝、調試,并投進生產,使用至今運行狀況良好,均勻6min可成型一條輪胎(以11.00-20為例),所成型的胎坯經檢驗合格率為100%。以下就該機所采用的PLC控制系統進行簡單闡述。

2.PLC控制系統

2.1PLC控制系統的作用

PLC控制系統在該成型機中的控制作用如圖1所示。

2.2PLC的型號和特點

該機電氣控制系統選用日本三菱公司FX2N-128MR型PLC作為控制系統的核心,實現對成型機各種控制元件復雜的邏輯與時序控制,使設備整體運轉實現了硬件線路少、故障率低的程序化控制。FX2N-128MR型PLC有64個輸進點和64個輸出點,體積小,只需占用較小的空間,維護方便,具有較高的可靠性和較強的適應性,且能參照PLC上的輸進/輸出點指示,為在較短時間內迅速查找、判定故障提供了可能。可以通過便攜式手編程器(FX-20P-E)或裝有FXES軟件包的便攜式計算機對PLC控制程序進行讀、寫、查詢、修改、監控等操縱,而且該軟件包還有加密功能,可有效防止非法閱讀和修改軟件。

2.3PLC的系統配置

該PLC控制系統共使用42點輸進,其中自動、手動旋鈕1點,步進、步退按鈕2點,布筒選擇按鈕1點,原點復位按鈕1點,暫停/復位旋鈕1點,張、折鼓旋鈕2點,成型棒進退旋鈕1點,扣圈盤進退旋鈕1點,正包旋鈕1點,動作計數4點,下壓輥動作7點,后壓輥動作14點,胎面架動作3點,主軸動作3點:使用35點輸出,其中自動、手動指示2點,布筒指示3點,胎面架指示1點,張、折鼓2點,扣圈盤動作1點,成型棒進1點,主軸動作3點,正包動作1點,后壓輥動作12點,下壓輥動作6點,胎面架動作3點。

2.4PLC控制系統的改進

由于電氣控制系統沒有采用可視人機界面,為了便于維護,在PLC梯形圖程序中采用邏輯控制方式,根據生產實際需要,設置了生產六種不同規格輪胎的參數,采用撥碼盤選序,撥碼盤上1、2、3、4、5、6分別表示選定事先設定的相應輪胎生產規格。采取這一方法,在成型機更換規格生產時,只要更換成型鼓和扣圈盤,而不需要用編程設備對PLC控制程序和參數進行修改,也避免了用"原始"的調整后壓輥和下壓輥原點位置的方法對設備零部件精密度造成負面影響。

下壓輥和后壓輥的徑向、軸向和旋轉采用傳感器發出脈沖計數,由PLC控制,徑向、軸向運動的平面導軌副全部改用轉動直線導軌副,在一定程度上進步了設備的精度,延長了設備的使用壽命,減少了維修工作量。

2.5變頻調速系統

該電氣控制系統采用韓國三星公司生產的MOSCON-E5型變頻調速系統,根據生產工藝要求,可方便、靈活地隨時調整后壓輥的旋轉滾壓速度和用高、低壓兩種壓力對鼓面進行滾壓,可進步成型質量,使之產品質量更好、外觀更。

3.輪胎成型工藝流程

以成型11.00-20斜交胎為例的主要成型工藝流程如圖2所示。

由于整個輪胎成型控制過程復雜,控制程序冗長,鑒于篇幅有限,這里僅對輪胎成型(以11.00-20為例)中動作難度zui大的工序-套2#簾布筒的控制過程進行簡單闡述。

采用成型棒上簾布筒的方式將2#簾布筒套上成型鼓后,主機正轉,下壓輥加高壓滾壓成型鼓面且緩慢分開,傳感器發出脈沖計數。后壓輥徑向、軸向和旋轉運動至設定位置、下壓輥合位后加壓,徑向、軸向、旋轉傳感器脈沖計數,主機反轉,壓輥包邊至能扣鋼絲圈的合適位置,后壓輥失壓,扣圈盤進扣鋼絲圈,扣圈盤退位后,再手工翻簾布筒(不需要用力反包,只要把簾布筒的反包部分翻至與鋼絲圈呈90°位置即可),后壓輥動作至鋼絲圈邊沿簾布筒內(胎肩部分),然后加壓動作,進行后壓輥壓輪自動反包,完成動作后失壓并復位原點。

為防止發生碰撞損壞設備,后壓輥和下壓輥、扣圈盤動作接觸成型鼓時應有嚴格的控制和界限(由PLC控制)。為防止出現打褶、起皺和鋼絲圈定位不正等現象,系統設置了自動和手動兩種切換功能,出現意外情況時立即采取相應措施。

同時,該機擺脫了以往用手工翻簾布筒反包、勞動強度大的缺點,嘗試使用后壓輥壓輪反包,這對PLC控制系統也提出了較高的要求。

4.PLC軟件編程

以套2#簾布筒為例,PLC的控制程序和部分PLC梯形圖程序分別見圖3和圖4,軟件編程按此原則進行。

5.PLC控制系統的局限

(1)該機控制系統沒有采用與PLC控制系統相匹配的可視觸摸屏,以至于設置參數部分的控制程序冗長,不便于保養職員的日常維護。

(2)該機使用撥碼盤選序更換生產規格,由于撥碼盤輕易損壞,可能導致PLC控制失靈。

6.結論

LCJ2024-2C載重斜交胎成型機由于采用了性能可靠的電氣控制系統,采用性能更為良好的設備部件和氣缸驅動主軸從而達到張、折鼓的目的,較LEB成型機有了較大的突破,結構公道、性能穩定、價格適中,相信能做為一款經濟、實用的好機型在輪胎成型生產中得以廣泛應用。

上一篇:表面活性劑的運用大盤點

下一篇:注塑過程中的基本條件

- 凡本網注明"來源:塑料機械網"的所有作品,版權均屬于塑料機械網,轉載請必須注明塑料機械網,http://jxbdc.com。違反者本網將追究相關法律責任。

- 企業發布的公司新聞、技術文章、資料下載等內容,如涉及侵權、違規遭投訴的,一律由發布企業自行承擔責任,本網有權刪除內容并追溯責任。

- 本網轉載并注明自其它來源的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點或證實其內容的真實性,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。